Unsere Referenzen

Wir haben aus mehr als 20 Jahren Erfahrung mit der Dosimetrie in Kernkraftwerken und Zwischenlagern eine flexible Software entwickelt, welches vielen Anforderungen gerecht wird. Das modulare System besteht aus zahlreichen Komponenten: Zentraler Bestandteil ist ein Dialogsystem mit vielfältigen Erfassungs- und Auswertungsmöglichkeiten. Darüber hinaus bestehen Hardware- und Softwarekomponenten zur Kommunikation mit anderen Systemen oder Komponenten. Wir bieten Ihnen umfassende Beratung und die Konzeption Ihres Wunschsystems an.

- Personen- und Auftragsdosimetrie

- Automatisiertes Einlesen von Dosimetern

- Schnittstelle zu Zutrittskontrolle

- Umfangreiche Dokumentations- und Auswertungsmöglichkeiten

- Hohe Sicherheitsanforderungen

Mit unseren Bausteinen bleiben Sie flexibel. Wir bieten Module an, mit denen Ihr Dosimetriesystem Schritt für Schritt individuell modernisiert und digitalisiert werden kann.

Basismodule

Wir bieten zahlreiche Module, die wir individuell an Ihre Anforderungen anpassen.

Personen- und Auftragsdosimetrie

Erfassen Sie Personenbegehungen über spezielle Terminals oder durch Eingabe in einem Dialog. In einer Übersicht werden Dosiswerte zusammengefasst und für die Dokumentation abgespeichert.

- Terminüberwachung für Unterweisungen, Arzttermine, Kontrolluntersuchungen, uvm…

- Grenzwertüberwachung

- Zugangskontrolle zum Kontrollbereich

- Schnittstellen zu vielen Systemen und Geräten

Export- und Auswertungsfunktionen

Die Dokumentation von Dosimetriedaten ist ein wichtiges und arbeitsaufwendiges Thema. Das aixITem Dosimetriesystem unterstützt Sie bei diesen Aufgaben:

- Konfigurierbare Exportfunktion von allen Daten

- Standarisierte und individuelle Berichterstellung abhängig von Ihren Anforderungen

Schnittstellen

Bei der Dosimetrie müssen viele Komponenten zusammen funktionieren. Unser System integriert verschiedene Systeme und die eingesetzte Hardware zu einem Gesamtsystem.

- Integration von externen Systemen (Zutrittskontrolle, Geräteverwaltung, …)

- Anschluss von Hardwarekomponenten wie Dosimeterleser, Kontrollmonitore, Quickcounter, …

- Ausfallsicherheit durch Doppelrechnersystem

Sicherheit

Die Dosimetrie verarbeitet sensible Daten. Dessen sind wir uns bewusst. Daher haben wir unser System nach höchsten Sicherheitsstandards entwickelt.

- Verschlüsselte Kommunikation im internen Netzwerk

- Rollenbasierte Benutzerverwaltung

- Protokollierung von allen Ereignissen im fälschungssicheren Logbuch

Fokus auf Zuverlässigkeit und Datensicherheit

Unser System ist für den dauerhaften Einsatz und die Erfassung sensibler Daten konzipiert. Sie müssen 365 Tage im Jahr zuverlässig funktionieren. Darauf achten wir! Dank unserer Erfahrung aus über 20 Jahren Softwareentwicklung kennen wir die wichtigen Schritte zu einer zuverlässigen und sicheren Lösung.

Ein erstes Beratungsgespräch

Sie wollen mehr über die Möglichkeiten von aixITem Dosimetrie erfahren? Vereinbaren Sie einen Termin mit uns!

- Lernen Sie uns unverbindlich kennen

- Beispiellösungen

- Analyse Ihrer Anforderungen

GammaPool ist ein Programmsystem zur Planung und Durchführung von gammaspektroskopischen Messungen. Dabei werden InSitu-Messungen und Labormessungen unterstützt. Ein Dialogsystem zur Handhabung der Messsysteme wird durch ein webbasierendes System ergänzt, in welchem die Ergebnisse der Messungen abgerufen und weiterverarbeitet werden können.

GammaPool wurde in enger Zusammenarbeit mit der Fachabteilung eines Kernkraftwerkes entwickelt und wird für diverse Aufgaben im Kraftwerk eingesetzt.

Alle relevanten Daten der Messsysteme werden automatisch in der GammaPool-Datenbank gespeichert und können, zur späteren Nachvollziehbarkeit der Ergebnisse, jederzeit vom Benutzer wieder abgerufen werden.

GammaPool erzeugt aus den Daten der Messsysteme automatisiert Berichte, die für Meldungen an die Behörden (z.B. zur Freigabe von Transporten) benötigt werden.

GammaPool wird u.a. für folgende Aufgabengebiete eingesetzt:

- Freimessung (InSitu) von Gebinden

- Abklinglagerung von Gebinden mit Berechnung der erforderlichen Abklingzeit und dem Vorschlag des Entsorgungsweges

- Messungen für diverse Aufgaben des Strahlenschutzes

- Messungen und Berichte im Bereich radioaktiver Abfall und Transporte

- Ein- und Ausgangsmessungen für Geräte, die für Arbeiten im Kontrollbereich benötigt werden und das Kraftwerk danach wieder verlassen

- Labormessungen für diverse Aufgaben

- Statistische Auswertungen zur Freigabe

- QS-Messungen zur Überprüfung der Messsysteme

- Planung und Erfassung von Proben für das Labor

Das Programmsystem GammaPool besteht aus verschiedenen Komponenten, die abhängig von der Aufgabe als Dialoganwendung, Serverkomponente oder als webbasierende Anwendung ausgeführt werden.

Basismodule

Wir bieten zahlreiche Module, die wir individuell an Ihre Anforderungen anpassen.

Dialogsystem zur Steuerung der Messsysteme und zur Erstellung der Auswertungen

Im Dialogsystem werden außerdem die administrativen Daten und die Basisdaten des Systems gepflegt.

Bei jeder Messung wird automatisch die Tauglichkeit der Messung beurteilt. Annahmen zur Bestimmung des Messergebnisses, wie z.B. das Ausschließen von Nukliden bei der Auswertung, werden dokumentiert und begründet.

Bei wichtigen Vorgängen ist ein Freigabeverfahren mit Vieraugen-Prinzip implementiert.

Bei großen Objekten kann es erforderlich sein, dass mehrere Messungen durchgeführt werden. Zur Bestimmung des Gesamtergebnisses stehen in GammaPool verschiedene Verfahren zur Verfügung.

Browserbasiertes Dialogsystem zur Planung und Erfassung von Proben

Bei der Probennahme werden Etiketten mit QR-Codes erzeugt, über die die Probe im GammaPool-System eindeutig identifiziert werden. Im Labor werden die Proben im Dialogsystem gescannt und mit APEX/Interwinner ausgewertet. Mit Vorliegen des Laborergebnisses wird der Auftraggeber der Probe per Mail informiert.

Export und Schnittstellen

Web-basierendes Dialogsystem zum Abrufen der Ergebnisse und der Möglichkeit alle Daten, die bei der Messung und Auswertung erzeugt wurden, zu exportieren. Dabei werden Einzelproben, die im Labor ausgewertet wurden, zu einem Gesamtergebnis zusammengefasst. Implementiert sind z.B. statistische Auswertungen für die Freigabe von Gebinden und die radiologische Charakterisierung von Systemen.

Sicherheit

Das System verarbeitet sensible Daten. Dessen sind wir uns bewusst. Daher haben wir unser System nach höchsten Sicherheitsstandards entwickelt.

- Verschlüsselte Kommunikation im internen Netzwerk

- Rollenbasierte Benutzerverwaltung

- Protokollierung von allen Ereignissen im fälschungssicheren Logbuch

Fokus auf Zuverlässigkeit und Datensicherheit

Unser System ist für den dauerhaften Einsatz und die Erfassung sensibler Daten konzipiert. Sie müssen 365 Tage im Jahr zuverlässig funktionieren. Darauf achten wir! Dank unserer Erfahrung aus über 20 Jahren Softwareentwicklung kennen wir die wichtigen Schritte zu einer zuverlässigen und sicheren Lösung.

Ein erstes Beratungsgespräch

Sie wollen mehr über die Möglichkeiten von aix.GammaPool erfahren? Vereinbaren Sie einen Termin mit uns!

- Lernen Sie uns unverbindlich kennen

- Beispiellösungen

- Analyse Ihrer Anforderungen

2023

Ausgangslage

Für Steuerungsaufgaben im Bereich der Batterie-Fertigung wurde von unserem Kunden eine neue Hardware-Plattform auf Basis des Concerto Mikrocontroller von Texas Instruments entwickelt. Der Mikrocontroller kombiniert einen ARM-Prozessor (Master) mit einem DSP für die schnellen Steuerungsaufgaben. aixITem unterstützte das Entwicklerteam des Kunden fortlaufend bei speziellen Aufgaben. Dank der Flexibilität von aixITem konnten die einzelnen Komponenten schnell integriert werden.

Herausforderung

Die Entwicklung war bereits bis zu einem gewissen Grad fortgeschritten als aixITem um Unterstützung gebeten wurde. Um die Kontinuität zu gewährleisten bestand für uns die Herausforderung darin, uns in kurzer Zeit in die Besonderheiten des TI-Prozessors einzuarbeiten und den Kunden damit optimal zu unterstützen.

Unsere Leistung

Für das Zusammenspiel der bestehenden Komponenten war es erforderlich, das Realtime-Betriebssystems TI-RTOS einzusetzen. aixITem hat die Umstellung der bestehenden Software für das Realtime-Betriebssystem übernommen, Tasks eingeführt und die Hardwarezugriffe so gestaltet, dass sie zum Betriebssystem kompatibel sind. Eine Besonderheit stellten hierbei die Netzwerkzugriffe dar. Diese mussten zum Erhalt der Performance unverändert bleiben und durften nicht auf die Funktionen des Betriebssystems umgestellt werden. Ergänzend wurde das TFTP-Protokoll implementiert um die Software auf den beiden Kernen des Prozessors aktualisieren zu können. Die Flash-API von TI wurde verwendet um Daten für den Master (ELF-Format) und den DSP (COFF-Format) im Flash-Speicher abzulegen. Die Realisierung erfolgte in C und C++ mit Hilfe der TI-Entwicklungsumgebung. Während der Realisierung und in der ausführlichen Testphase waren unsere Kenntnisse zur Analyse des Assemblercodes notwendig.

Wie läuft die Einarbeitung ab?

Im Bereich der Mikrocontroller ist es unumgänglich, dass sich die Entwickler in jedem Projekt mit der Hardwaredokumentation beschäftigen. Insbesondere dann, wenn unterschiedliche Hardware-Komponenten zusammenwirken wird in seltenen Fällen exakt die gleiche Kombinationen von Komponenten verwendet wie in einem bereits realisierten Projekt.

Mit unserem Grundverständnis für die Abläufe im Realtime-Umfeld können wir uns schnell und effektiv in die Dokumentation einlesen. In den meisten Fällen steht eine umfangreiche Sammlung von Beispielen zur Verfügung auf deren Basis die benötigten Funktionen realisiert werden. Die Einarbeitung in eine neue Entwicklungsumgebung gehört bei uns zum Tagesgeschäft.

Die Hardware und die Testumgebung existiert nur in Ihrem Hause. Wo findet die Entwicklung statt?

In solchen Fällen kann die Entwicklung teilweise oder ganz beim Kunden stattfinden. Die Entscheidung, welche Leistungen bei aixITem und welche beim Kunden erbracht werden, können individuell festgelegt werden. Recherchen und theoretische Einarbeitung in Hardware- und Softwarekomponenten sowie das Erstellen von Konzepten können in der Regel vollständig bei aixITem stattfinden.

Können auch nur Teilaufgaben in einem Großprojekt von aixITem übernommen werden?

Wenn beim Kunden ein eigenes Entwicklerteam besteht, dann kann dieses Team von aixITem ergänzt werden. Wir übernehmen für Sie passende Teilaufgaben in Ihrem Gesamtprojekt.

Der Mehrwert für das Gesamtprojekt entsteht dann, wenn die Teilaufgaben klar abgegrenzt werden können. Bei einer geeigneten Projektstruktur können Teilaufgaben immer ausgelöst und unabhängig vom Gesamtprojekt durch aixITem entwickelt und getestet werden. Die Integration der entwickelten Lösungen in das Gesamtprojekt erfolgt dann gemeinsam mit dem Entwicklerteam beim Kunden.

Sprechen Sie mich an, ich berate Sie gerne.

Telefon: +49 241 5330633 0

E-Mail: r.gellissen@aixitem.de

2023

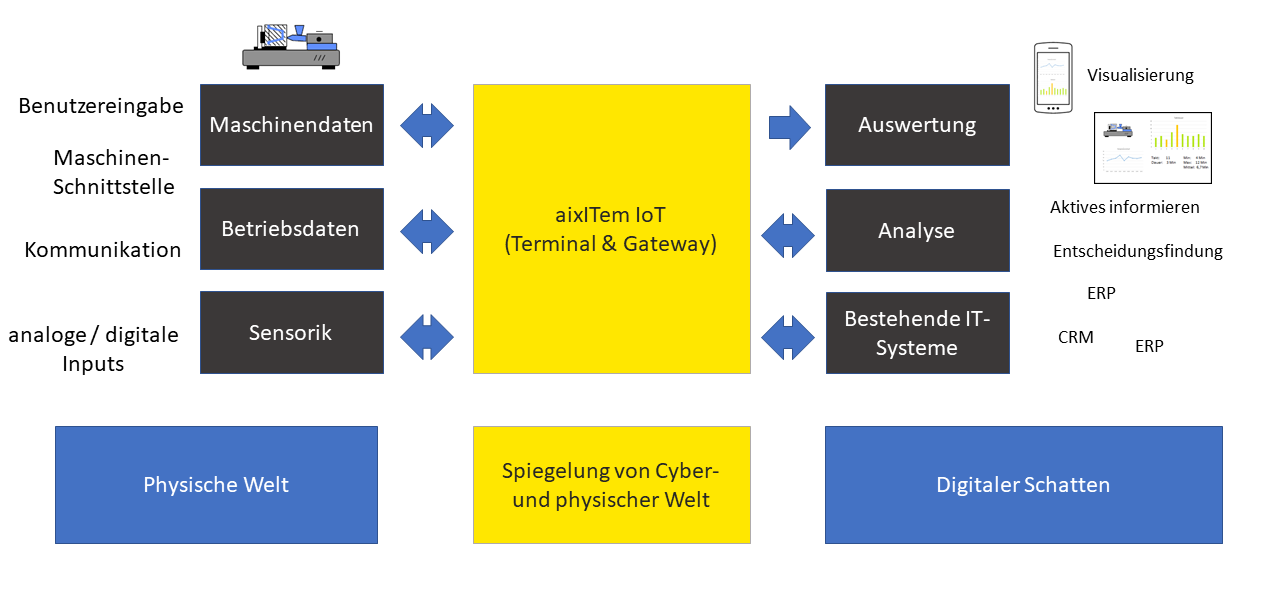

Mit Hilfe des aixITem IoT Gateways machen wir Ihre Geräte fit für die Zukunft! Mit unseren individuell anpassbaren Hardware-Modulen bringen wir Ihr Produkt in die digitale Welt.

- Netzwerkfähigkeit herstellen

- Ferndiagnose und -Steuerung

- Schnittstellen anbieten

- Moderne Eingabemöglichkeiten (Touchscreen, App-Bedienung)

- Hohe Sicherheitsanforderungen

Mit unseren Bausteinen bleiben Sie flexibel. Wir bieten IoT-Basis Module an, mit denen Ihr Produkt Schritt für Schritt individuell modernisiert und digitalisiert werden kann.

Beispielfunktionen

Unsere Basis-Module bieten zum Beispiel folgende Funktionen, die zu Ihrem Produkt angepasst werden können:

- Gängige Netzwerkschnittstellen (REST API, OPC UA, …)

- Bluetooth und W-LAN Fähigkeit

- Digitale und Analoge Inputs und Outputs

- Relais zur Steuerung

- Touch-Screen Bedienung

- Sonderfunktionen dank erweiterbarer Hardware-Struktur

- Umfangreiche Datenauswertungsmodule (zum Beispiel im Webbrowser)

Basismodule

Die Digitalisierung Ihres Gerätes basiert auf mehreren Schritten. Wir haben daher einige Module vorbereitet, welche sich individuell für Ihre Anforderungen anpassen lassen.

Kommunikation

Machen Sie Ihr Gerät netzwerkfähig. Mit unserem Kommunikationsmodul binden Sie Ihr Gerät über verschiedene Schnittstellen an andere IT-Systeme an. Mit dem Modul sind Ihre Geräte im Netzwerk über einen Webbrowser konfigurierbar und können gesteuert werden. Enthalten ist eine Authentifizierung für Benutzer, damit der Zugriff aufberechtigte Personen beschränkt bleibt.

Kommunikation

Folgende Schnittstellen sind enthalten:

- Ethernet

- W-LAN

- Bluetooth

- GSM / UMTS / LTE

Steuerung

Mit unserem Steuerungsmodul können Sie Ihr Gerät aus der Ferne administrieren. Dies geschieht entweder direkt über eingebaute Inputs und Outputs (analog und digital) oder durch Kommunikation mit einer (bestehenden) SPS. Unsere Software ist so implementiert, dass stets auch ein Offline-Modus möglich ist.

Folgende Basis-Funktionen sind enthalten:

- Kommunikation mit einer SPS

- Direkte Steuerung von Aktoren über digitale Outputs

- Kommunikation über serielle Schnittstelle (RS232, RS485, CAN-Bus, viele weitere Standards, …)

- Offline-Modus

Sensorik

Ihr Gerät erfasst Daten, die sich zur Auswertung zusammenstellen lassen? Mit unserem Sensormodul lesen Sie bestehende oder neue Sensoren aus und stellen diese über das Kommunikationsmodul im Netzwerk bereit. Hierfür stehen zahlreiche digitale und analoge Inputs zur Verfügung. Wir integrieren passend zu Ihrem Anwendungsfall geeignete Analog-Digital-Wandler für eine Transparenz der Daten überall dort wo sie benötigt werden.

Folgende Funktionen sind enthalten:

- Analoge und Digitale Inputs

- Analog-Digital-Wandler

- Kommunikation mit Sensoren über serielle Schnittstelle

- Anschluss weiterer Sensoren zu Ihrem Gerät

- Kalibrierung von Sensoren

Auswertung und Analyse

Mit unserem Auswertungsmodul visualisieren wir Ihre Gerätedaten im Netzwerk oder auf dem Display des Gerätes. Wir programmieren individuelle Reports, Ansichten und Prozessvisualisierungen für Ihre Anforderungen. Zusammen mit dem Netzwerk-Modul ist eine Darstellung auf mobilen Endgeräten als App möglich. Mit unseren Modulen zur Datenanalyse werden Themen wie Serviceabrechnung, Predictive Maintenance, Machine Learning und weitere Analysen Wirklichkeit.

Folgende Basis-Funktionen sind möglich:

- Visualisierung von Daten im Netzwerk

- Darstellung auf dem Touch-Screen des Gerätes

- Individuelle Reports

- Darstellung von Auswertungen als App für mobile Endgeräte

- Datenanalyse für Predictive Maintenance, Machine Learning und Big Data

Fokus auf Zuverlässigkeit und Datensicherheit

Ihre Geräte sind dauerhaft im Einsatz und erfassen sensible Daten. Sie müssen 365 Tage im Jahr zuverlässig funktionieren. Darauf achten wir! Dank unserer Erfahrung aus über 20 Jahren Softwareentwicklung kennen wir die wichtigen Schritte zu einer zuverlässigen und sicheren Lösung.

Unsere Experten sind auf dem Gebiet der Datensicherheit stets aktuell, sodass wir Sie jederzeit kompetent beraten können.

Ein erstes Beratungsgespräch

Sie wollen mehr über die Möglichkeiten von aixITem IoT erfahren? Vereinbaren Sie einen Termin mit uns!

- Lernen Sie uns unverbindlich kennen

- Beispiellösungen

- Analyse des Digitalisierungspotentials

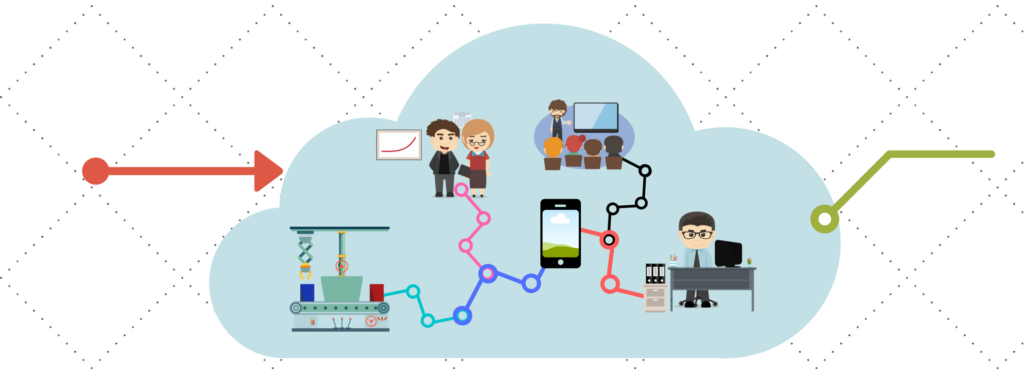

Unternehmen müssen sich anpassen – nicht nur an einen dynamischen Markt, sondern auch an die Möglichkeiten, die der technische Fortschritt mit sich bringt. Bei unserer Analyse in vielen Firmen in der Region fallen uns immer wieder wichtige Fragen der Unternehmenskultur auf, die wir nachfolgend aufführen.

Werkzeuge kennen!

Softwareentwicklung, maschinelles Lernen, künstliche Intelligenz oder Robotik sind die Technologien des digitalen Zeitalters. Sie sollten die Prinzipien dieser Technologien kennen und verstehen. Aus der Anwendung der Technologien entstehen Möglichkeiten, die für Ihr Geschäftsmodell wichtig sein könnten. Sie brauchen nicht unbedingt der nächste Programmierexperte zu werden – aber Sie sollten die Mächtigkeit der Werkzeuge begreifen, damit Sie Menschen befähigen können, diese für Ihre Idee einzusetzen

Datengetriebene Entscheidungsfindung

Die Zeit des einsamen Chefs, der aus dem Bauch heraus Entscheidungen trifft, ist vorbei! Heutige Probleme sind für Bauchgefühle viel zu komplex. Sie brauchen eine geeignete Datenbasis als Basis für Ihre Entscheidungen. Die Datenbasis macht den Erfolg Ihrer Entscheidungen auch messbar. Somit können Sie verschiedene Ideen besser ausprobieren oder miteinander vergleichen.

Agilität

Eins ist sicher: Die Veränderung. Sie werden im digitalen Zeitalter nur dauerhaft erfolgreich sein, wenn Sie sich fortwährend anpassen. Dazu bedarf es kurzer Entscheidungswege, langfristiger Strategien und einer Testkultur. Seien Sie mutig! Probieren Sie Ideen aus und versuchen Sie kurze und schnelle Entwicklungszyklen zu etablieren. Somit können Sie mit wenig Aufwand Entwicklungsergebnisse bewerten und sind schneller als die Konkurrenz.

Für den Prozess der Entwicklung helfen Ihnen viele Tools: Design Thinking, Sprint oder SCRUM-Methoden sind nur einige Beispiele.

Fehlerkultur

Mit datengetriebener Entscheidungsfindung und Agilität werden Sie viele Fehler machen. Probleme werden transparent. Überzeugungen müssen über Bord geworfen werden.

Sorgen Sie mit einer guten Fehlerkultur dafür, dass diese Prozesse auf einer sach- und nicht persönlichen Ebene diskutiert werden. Testen Sie Ideen in kleinen Iterationen. Somit wird verhindert, dass Fehler teuer werden.

Machen Sie sich und Ihrem Umfeld deutlich, dass Fehler zu einem Arbeitsprozess dazugehören und die Aufarbeitung von Problemen die Organisation besser machen. Die Fehlerkultur muss konsequent von der Führungsebene vorgelebt werden.

Diversity

Moderne und erfolgreiche Teams sind divers. Das bedeutet, dass sie aus möglichst verschiedenen Menschen zusammengesetzt sind. Dabei kommt es nicht unbedingt auf das Geschlecht oder das Alter an, sondern vielmehr auf den Erfahrungshorizont der mitwirkenden Menschen. Unterschiede erhöhen die Wahrscheinlichkeit, dass Ihre Organisation die nächste wichtige Entwicklung nicht verpasst und machen es unwahrscheinlicher, dass Sie zu lange auf das falsche Pferd setzen.

Empowerment

Diversity nutzt nichts ohne Empowerment. Die Menschen in ihrem diversen Arbeitsumfeld müssen auch etwas zu sagen haben. Dazu benötigen sie transparent alle Informationen, die sie zur Entscheidungsfindung oder Umsetzung brauchen. So können Sie das Potential Ihrer Organisation voll ausnutzen

Ethik und Werte

Bleiben Sie anständig. Dank der Digitalisierung haben heutige Organisationen schnell die Möglichkeit mächtige Produkte oder Dienstleistungen zu schaffen. Kunden, Partner und Mitarbeiter schätzen aber, wenn diese Macht verantwortungsvoll eingesetzt wird. Nehmen Sie also Themen wie Datenschutz und Datensicherheit, Nachhaltigkeit und Arbeitsschutz ernst.

8. Die passende Strategie zur Digitalisierung

Ihr Unternehmen ist einzigartig – genau wie Ihre Anforderungen an eine Digitalisierung von Prozessen. Trotzdem schadet es nicht, sich Best-Practice-Lösungen von anderen Unternehmen anzusehen und deren Ansätze theoretisch auf Ihr Unternehmen zu übertragen. Auf diesem Weg werden Sie schnell erkennen, wo Ihre individuellen Anforderungen liegen und welche Strategie Sie am besten verfolgen sollten.

9. Safety first

Die IT-Sicherheit muss im Rahmen der Prozessdigitalisierung immer gegeben sein. Mit der richtigen Strategie bietet die Digitalisierung sogar Chancen, die IT-Sicherheit zu erhöhen.

10. Lassen Sie sich beraten

Eine externe Meinung hilft oft weiter. Gerne nehmen wir Ihre Digitalisierungsstrategie einmal genau unter die Lupe oder entwickeln diese mit Ihnen zusammen im Rahmen eines individuellen Workshops (weiter). Wir bieten verschiedene Leistungspakete an; von der professionellen Erstberatung bis hin zur durchgängigen Softwarelösung für Ihr Unternehmen. Sprechen Sie uns einfach an.

2018-Zukunft: Wir lieben Herausforderung

Wir sind gespannt auf die Zukunft. aixITem ist bestens aufgestellt, auch in Zukunft ihre Kunden bei der Digitalisierung zu unterstützen. Wir freuen uns auf die Herausforderungen, die auf uns warten.